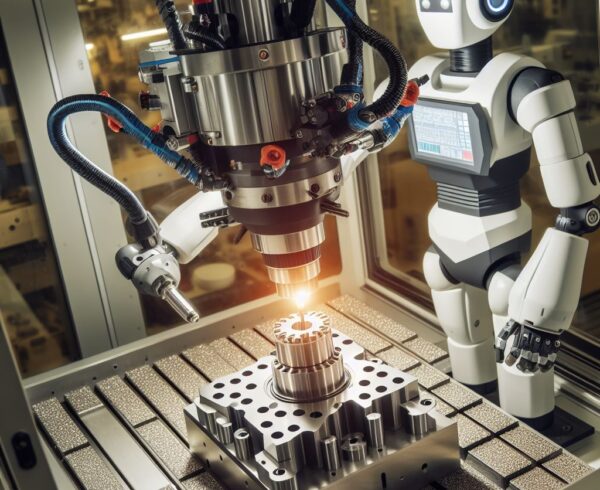

Der Begriff „Retrofit“ beschreibt die Aufrüstung und Modernisierung bestehender Maschinen, um deren Leistungsfähigkeit, Effizienz und Lebensdauer zu erhöhen. Besonders im Bereich der CNC-Werkzeugmaschinen, die oft hohe Investitionskosten erfordern, ist Retrofit eine attraktive Möglichkeit für Unternehmen, ohne vollständige Neuanschaffungen den Anschluss an aktuelle technische Standards zu gewährleisten. Ein zentraler Aspekt des CNC-Retrofits ist die Möglichkeit, Maschinen in ein Netzwerk zu integrieren und eine umfassende Maschinendatenerfassung zu ermöglichen. Dies ebnet den Weg zur Digitalisierung und unterstützt Fertigungsprozesse, die zunehmend auf Industrie 4.0 ausgerichtet sind.

In diesem Blogartikel werfen wir einen Blick auf die Vorteile und Herausforderungen eines CNC-Retrofits und beleuchten dabei speziell das Thema der Maschinendatenerfassung und Vernetzung.

Warum Retrofit?

1. Kostenersparnis durch längere Maschinenlebensdauer:

Die Investition in eine neue CNC-Maschine ist oft mit hohen Kosten verbunden. Bestehende Maschinen können durch Retrofit jedoch für einen Bruchteil der Neuanschaffungskosten modernisiert werden. Dies verlängert nicht nur die Lebensdauer der Maschine, sondern macht sie auch fit für aktuelle und zukünftige Anforderungen.

2. Effizienzsteigerung und Produktivitätsgewinn:

Alte Maschinen arbeiten oft langsamer und weniger effizient als neue Modelle. Durch die Integration neuer Technologien wie verbesserter Steuerungssysteme und Motoren kann die Produktivität der Maschinen erhöht und der Energieverbrauch reduziert werden.

3. Zukunftsfähigkeit und Wettbewerbsfähigkeit:

Durch das Retrofit werden ältere Maschinen auf den Stand neuerer Modelle gebracht, was Unternehmen wettbewerbsfähig hält. Durch eine verbesserte Automatisierung und Vernetzung können Produktionsprozesse optimiert und flexibler gestaltet werden.

Retrofit und Industrie 4.0: Vernetzung von Maschinen

Eine der größten Veränderungen in der modernen Fertigung ist die Einführung von Industrie 4.0 – der vollständigen Vernetzung von Maschinen, um Daten in Echtzeit zu erfassen und zu nutzen. Bei einem Retrofit ist es daher sinnvoll, die Maschinen so anzupassen, dass sie in ein Netzwerk integriert und mit anderen Geräten sowie der Produktionsplanung vernetzt werden können.

1. Vorteile der Maschinennetzwerkbildung:

Durch die Vernetzung von CNC-Werkzeugmaschinen können Maschinen untereinander sowie mit einer zentralen Datenbank kommunizieren. Dies ermöglicht eine schnelle Anpassung an Produktionsveränderungen, eine kontinuierliche Überwachung und präzise Steuerung des Fertigungsprozesses. Die Vernetzung schafft die Grundlage für:

- Bessere Planung und Kontrolle: Echtzeit-Daten über Produktionszeiten, Werkzeugeinsatz und Auslastung bieten eine solide Basis für die Produktionsplanung und Ressourcenverteilung.

- Vermeidung von Ausfallzeiten: Vernetzte Maschinen sind in der Lage, frühzeitig auf mögliche Störungen hinzuweisen. Das erlaubt präventive Wartungsmaßnahmen und reduziert Stillstandzeiten.

- Flexibilität in der Produktion: Vernetzte Maschinen können schneller und flexibler auf Produktionsänderungen reagieren. Sie sind direkt aus der Ferne steuerbar und konfigurierbar, was auch eine losgrößenflexible Fertigung erleichtert.

2. Technologien für die Vernetzung beim Retrofit:

Je nach Alter und Modell der Maschine können verschiedene Technologien zur Vernetzung eingesetzt werden. Beispiele sind:

- Schnittstellen wie OPC UA oder MQTT: Diese Schnittstellen ermöglichen die Übertragung und gemeinsame Nutzung von Maschinendaten und sind in modernen Steuerungssystemen oft bereits integriert. Sie erlauben eine herstellerunabhängige Kommunikation zwischen den Maschinen und weiteren IT-Systemen.

- Sensorik und IoT-Geräte: Moderne Sensoren lassen sich problemlos in ältere Maschinen integrieren. Sie liefern Echtzeitdaten zu Temperatur, Schwingungen, Stromverbrauch und weiteren Parametern, die sich über das Netzwerk abrufen lassen.

- Industrie-PCs und Steuerungs-Upgrades: Durch die Nachrüstung mit einem leistungsfähigen Industrie-PC oder einem modernen Steuerungsmodul kann die Rechenleistung älterer Maschinen erhöht werden. Dies unterstützt die Verarbeitung und Speicherung großer Datenmengen.

Maschinendatenerfassung im Retrofit: Ein Schlüssel zur Optimierung

Die Erfassung von Maschinendaten bietet vielfältige Möglichkeiten zur Prozessoptimierung. Sie umfasst Daten wie Produktionsstatus, Laufzeiten, Auslastung, Energieverbrauch und Wartungsbedarfe. Die Datenerfassung ist beim Retrofit entscheidend, da sie älteren Maschinen die Fähigkeit gibt, Informationen in Echtzeit zu liefern und direkt für die Optimierung genutzt zu werden.

1. Möglichkeiten der Maschinendatenerfassung:

Im Retrofit können Sensoren und andere Messtechnik an strategischen Punkten in der Maschine installiert werden. Dadurch lassen sich Daten wie Temperaturen, Druck, Drehzahlen und Stromverbrauch erfassen. Diese Daten können genutzt werden, um:

- Produktionsprozesse zu überwachen und zu analysieren: Maschinendaten helfen dabei, Produktionsengpässe und Schwachstellen zu erkennen und gezielt zu beheben.

- Vorhersagen für die Wartung zu treffen: Durch kontinuierliche Überwachung wichtiger Parameter ist eine vorausschauende Wartung möglich. Das System kann automatisch erkennen, wenn ein Bauteil zu verschleißen beginnt und den Austausch frühzeitig planen.

- Die Energiekosten zu senken: Durch die Überwachung des Energieverbrauchs lassen sich Maßnahmen zur Reduktion des Stromverbrauchs ableiten, was Kosten spart und die Umwelt entlastet.

2. Softwarelösungen für die Datenverarbeitung:

Die Nutzung der erhobenen Daten erfordert leistungsfähige Softwarelösungen. Oftmals werden SCADA-Systeme (Supervisory Control and Data Acquisition) eingesetzt, die eine Überwachung und Steuerung von Maschinen ermöglichen. Datenanalyse-Tools und Künstliche Intelligenz (KI) bieten zusätzliche Möglichkeiten, Prozesse zu optimieren und Produktionsabläufe zu automatisieren.

Herausforderungen beim Retrofit von CNC-Werkzeugmaschinen

Obwohl Retrofit viele Vorteile bietet, gibt es auch einige Herausforderungen:

- Technische Kompatibilität: Nicht jede Maschine ist ohne Weiteres mit modernen Systemen kompatibel. Es kann erforderlich sein, zusätzliche Anpassungen vorzunehmen, um die Vernetzung zu ermöglichen.

- Schulung des Personals: Die Bedienung modernisierter Maschinen erfordert oft ein erweitertes Know-how im Bereich der digitalen Produktion und Maschinendatenanalyse.

- Sicherheitsanforderungen: Vernetzte Maschinen sind potenziell anfälliger für Cyberangriffe. Beim Retrofit sollten Sicherheitsmaßnahmen wie Firewalls und regelmäßige Software-Updates integriert werden.

Fazit

Das Retrofit von CNC-Werkzeugmaschinen bietet Unternehmen eine hervorragende Möglichkeit, ihre Maschinen zukunftsfähig und kosteneffizient zu modernisieren. Die Vernetzung und Maschinendatenerfassung ermöglichen Einblicke in die Produktion, die eine präzisere Planung, Optimierung und Wartung erlauben. Damit lassen sich Produktivität und Effizienz deutlich steigern. Durch die Kombination von neuen Technologien mit bewährter Maschinenbasis wird das volle Potenzial der Digitalisierung in der Fertigung ausgeschöpft – ohne die hohen Kosten einer vollständigen Neuanschaffung.

Leave a Comment