Shopfloormanagement ist seit Jahren ein etabliertes Instrument zur Steuerung der Fertigung. Auf Basis des Shopfloormanagements werden Maßnahmen zur Verbesserung der Abläufe in Unternehmen generiert und umgesetzt. Beim konventionellen Shopfloormanagement werden die Informationen, die als Basis für die Analyse dienen, manuell zusammengetragen. Die Informationen werden aus unterschiedlichen Datensystemen ausgewertet und von Hand auf Shopfloortafeln visualisiert. Dies ist zeitaufwändig und lässt weniger Zeit für die Analyse und das Ableiten von Maßnahmen zu. Zudem sind die Informationen nach dem Eintragen schon wieder veraltet. Möchte man die Informationen aktualisieren, um ein aktuelleres Bild der Situation zu erhalten, müssen die Daten noch einmal manuell ausgewertet werden.

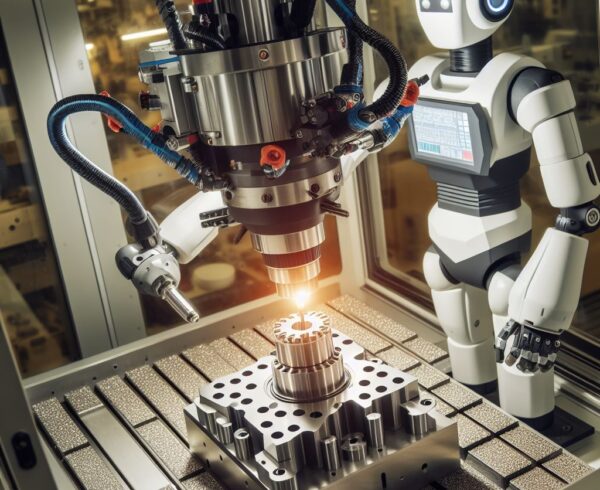

Viele Informationen, insbesondere kaufmännische Informationen, werden in ERP-Systemen bereits erfasst und können dort (teil-)automatisiert ausgewertet werden. Aber wie sieht es mit Informationen über Maschinen (z.B. der Auslastung) aus? Oft müssen die Produktivitätskennzahlen von Maschinen manuell erfasst oder manuell aus Subsystemen ausgewertet werden. In der Fertigungsindustrie beispielsweise, spielen die Auslastung und die Produktivität von Maschinen eine entscheidende Rolle für den Unternehmenserfolg. Um diesen Unternehmenserfolg zu erreichen, müssen Auslastungs- und Produktivitätsinformationen des Maschinenparks fester Bestandteil des Shopfloormanagements sein.

Mit den heute verfügbaren Technologien ist es einfach, stark heterogene, bestehende Maschinenparks zu vernetzen. Mit Hilfe der Vernetzung lässt sich die tatsächliche Produktivität effizient auswerten. Auf Basis der aktuellen Produktivität lassen sich dann neue Ziele für die Produktivität definieren. Im Shopfloormanagement wird anschließend kontinuierlich nach Abweichungen der Ist-Werte von den Sollwerten gefragt. Die Ursachen für Abweichungen werden analysiert und anschließend behoben.

Mit den heute verfügbaren Technologien ist es einfach, stark heterogene, bestehende Maschinenparks zu vernetzen. Mit Hilfe der Vernetzung lässt sich die tatsächliche Produktivität effizient auswerten. Auf Basis der aktuellen Produktivität lassen sich dann neue Ziele für die Produktivität definieren. Im Shopfloormanagement wird anschließend kontinuierlich nach Abweichungen der Ist-Werte von den Sollwerten gefragt. Die Ursachen für Abweichungen werden analysiert und anschließend behoben.

Dieses Vorgehen zielt darauf ab, das Optimum aus den drei Zielgrößen Zeit, Kosten und Qualität zu finden. Die Zielgrößen stehen grundsätzlich in einem Zielkonflikt zueinander. Optimiert man die eine Größe, verschlechtert sich mindestens eine der anderen Größen. Nur wenn man ein Gleichgewicht der Größen findet, kann ein Unternehmen langfristig erfolgreich sein.

Dieses Vorgehen zielt darauf ab, das Optimum aus den drei Zielgrößen Zeit, Kosten und Qualität zu finden. Die Zielgrößen stehen grundsätzlich in einem Zielkonflikt zueinander. Optimiert man die eine Größe, verschlechtert sich mindestens eine der anderen Größen. Nur wenn man ein Gleichgewicht der Größen findet, kann ein Unternehmen langfristig erfolgreich sein.

Durch die Integration der Produktivitätsmessung des Maschinenparks in das Shopfloormanagement, lassen sich alle Größen verbessern. Eine höhere Produktivität sorgt für eine schnellere Auslieferung der Produkte. Dadurch steigt die Liefertermintreue für die Kunden. Der Kunde nimmt die zuverlässige Lieferung als einen Qualitätsaspekt war, aufgrund dessen er auch in Zukunft auf bewährte Lieferanten zurückgreift. Durch die schnellere Auslieferung wird das gebundene Kapital reduziert. So fallen weniger Kosten für die Lagerung von Material an und das eingesetzte Kapitel lässt sich schneller zu Umsatz generieren.

Anal og But Digital bietet eine unkomplizierte Möglichkeit, die Produktivitätsanalyse des Maschinenparks ins Shopfloormanagement zu integrieren. Eine einfache Installation ermöglicht die Anbindung der Werkzeugmaschine, unabhängig von Alter und Baujahr, in weniger als 30 Minuten. In unseren Standardberichten werden alle wichtigen Informationen in Echtzeit und voll automatisch bereitgestellt. Mit Hilfe der Auswertungen, die extra für die Fertigungsindustrie entwickelt wurden, können jederzeit individuelle Analysen durchgeführt werden. So erhalten Sie immer genau die Informationen, die Sie gerade benötigen – ob auf dem PC, Laptop, Tablet oder Mobiltelefon.

og But Digital bietet eine unkomplizierte Möglichkeit, die Produktivitätsanalyse des Maschinenparks ins Shopfloormanagement zu integrieren. Eine einfache Installation ermöglicht die Anbindung der Werkzeugmaschine, unabhängig von Alter und Baujahr, in weniger als 30 Minuten. In unseren Standardberichten werden alle wichtigen Informationen in Echtzeit und voll automatisch bereitgestellt. Mit Hilfe der Auswertungen, die extra für die Fertigungsindustrie entwickelt wurden, können jederzeit individuelle Analysen durchgeführt werden. So erhalten Sie immer genau die Informationen, die Sie gerade benötigen – ob auf dem PC, Laptop, Tablet oder Mobiltelefon.

Eine Integration der Daten in Systeme von Drittanbietern lässt sich einfach und schnell über standardisierte Schnittstelle realisieren. So können die Auslastungsinformation auch in MES und PPS Systemen analysiert und dargestellt werden. Mit 3Liter-PPS von LF CONSULT lassen sich die Produktivitätsdaten direkt nutzen und damit den Ansatz PiT- Produzieren im Takt in der Wertschöpfung optimal umzusetzen. Informationen aus der Planung, bzgl. des Abarbeitungsgrads von Arbeitsgängen sowie der Produktivität von Anlagen lassen sich dadurch in Echtzeit darstellen. Somit kann sichergestellt werden, dass das Richtige produziert wird und die Ressourcen mit der dafür notwendigen Auslastung betrieben werden. Dies sichert den Unternehmen neben einer hohen Transparenz eine hohe Termintreue und Synchronität in der gesamten Wertschöpfung.